Kaasaegsed uued energiasõidukid töötavad järk -järgult kõvasti projekteerimisprotsessis, mille autosarvevõrk on üks neist, traditsioonilisel metalliautode sarvevõrgul on töötlemata välimusnõuded ja võrgusilma nõuded ei ole liiga ranged, seega on töödeldud võrgusilm suhteliselt suur, vahekaugus on lai, see protsess on madala töötlemise kulud, kiire kiirus, lihtne personali korraldus, ebasoodne asi on rohkem, mis on lihtsam. Kõrge hallituse kulud panevad paljud töötlejad tootjad ootama, kuni ploom oma janu kustutab.

Sellesöövitusprotsessvõtab kasutusele keemilise söövitusvedeliku töötlemise meetodi, mis võib ühendada tembeldamise ja laseri eelised ning töödelda ultra-õhukese materjali ühtlase võrgusilmaga, puuduvad burrsid, ilma lokirulli ja vertikaalse augu seina. Autosarvede netotoodete keeruka kuju saab söövitada ka lisakuludeta, sileda ja ühtlase ilma BURRS -ita ning lamedus on alla 0,02.

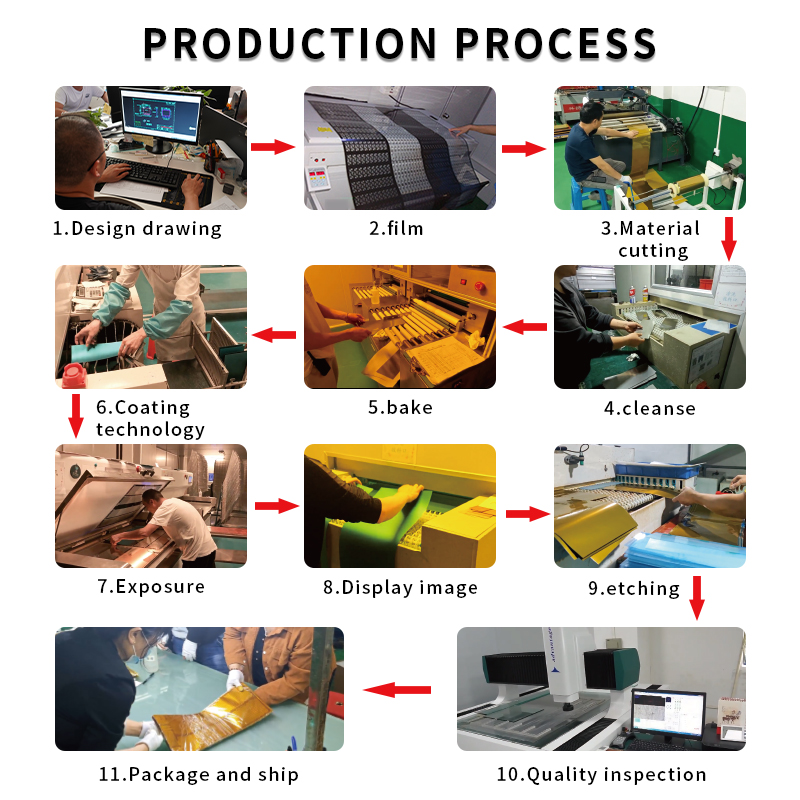

Esimene samm materjali määramiseks, roostevabast terasest on üks tavaliselt kasutatavaid materjale, kuna selle hea korrosioonikindlus ja tugevus sobib autosarve võrgukatte tootmiseks. Autosarvevõrgukatte tegemisel tuleb metallist substraati kõigepealt puhastada, et eemaldada pinnalt õli ja lisandid ning tagada järgneva protsessi kvaliteet. Järgmine samm on valgustundliku tindi kandmine, pärast substraadi puhastamist tuleb metalli pinnale ühtlaselt kanda, mis karastab kokkupuuteprotsessi ajal kaitsekihi moodustamiseks ühtlaselt. Järgmine samm on kokkupuude, kus kujundatud kile asetatakse valgustundliku tindiga kaetud metalli mõlemale küljele ja paljastab ultraviolettvalguse, nii et kile muster kantakse metalli pinnale. Pärast kokkupuudet arendatakse metallplaat ja eemaldatakse kasutamata valgustundlik tint, paljastades aluseks oleva metalliosa ja valmistades selle söövitamiseks ette.

Järgmisena tuleb keemiline korrosioon, mis kasutab metalli paljastatud osa söövitamiseks spetsiifilist keemilist söövituslahust soovitud võrgumustri moodustamiseks. See protsess saavutab suure täpsuse ja väldib laser- või tembeldamise puudusi. Tavaliselt täidetakse see professionaalse söövitumistunnistusega ja kogu tõestamise protsessi tsükkel on umbes 5–7 päeva. Viimane lihvimise ja pihustamise protsess: pärast lõpuleviimistsöövitus, on vaja lihvida võrgusilma katte, et eemaldada Burrs ja parandada välimuse kvaliteeti; Seejärel pihustatakse seda korrosioonikindluse ja esteetika suurendamiseks.

Teaduse ja tehnoloogia edenemisega areneb valjuhääldi võrgusilma katte tootmisprotsess suurema täpsuse, kergema kaal ja parema välimuse suunas.

English

English  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик